Projeto e produção de moldes de injeção em Xiamen, China.

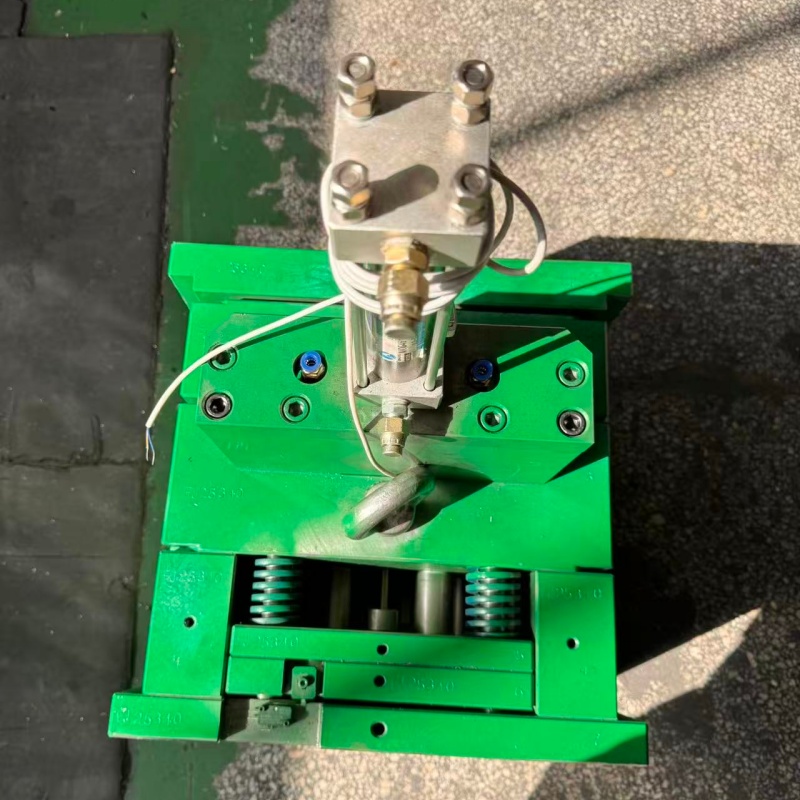

Técnica de fabricação:injeção

Núcleo do molde:S136

Base do molde:aço de 45 libras

C

Introdução à Produção de Produtos Plásticos

Os produtos plásticos tornaram-se onipresentes nos setores de consumo, industrial e médico devido à sua versatilidade, custo-benefício e propriedades físicas personalizáveis. O processo de produção de produtos plásticos é um fluxo de trabalho sistemático que integra a seleção de materiais, o projeto do molde, a moldagem, o pós-processamento e o controle de qualidade, sendo que cada etapa desempenha um papel fundamental para garantir o desempenho do produto final e a conformidade com os padrões da indústria.

1. Seleção e preparação da matéria-prima

O primeiro passo na produção de produtos plásticos é a seleção da resina polimérica apropriada, que é determinada pelo uso pretendido do produto, pelos requisitos mecânicos e pela exposição ambiental. As matérias-primas comuns incluem polietileno (PE) para recipientes flexíveis, polipropileno (PP) para utensílios domésticos duráveis, acrilonitrila butadieno estireno (ABS) para componentes estruturais e policarbonato (PC) para produtos transparentes e resistentes a impactos, como óculos de proteção.

Antes da moldagem, os grânulos de resina bruta são secos para remover a umidade, que pode causar defeitos como bolhas ou imperfeições na superfície do produto final. Os grânulos secos são então alimentados em uma tremonha, de onde são transportados para a máquina de moldagem por meio de uma rosca transportadora. Para produtos que requerem cores específicas ou aditivos funcionais (por exemplo, estabilizadores UV, retardantes de chama), os masterbatches ou aditivos são misturados à resina base em proporções precisas durante esta etapa.

2. Projeto e Fabricação de Moldes

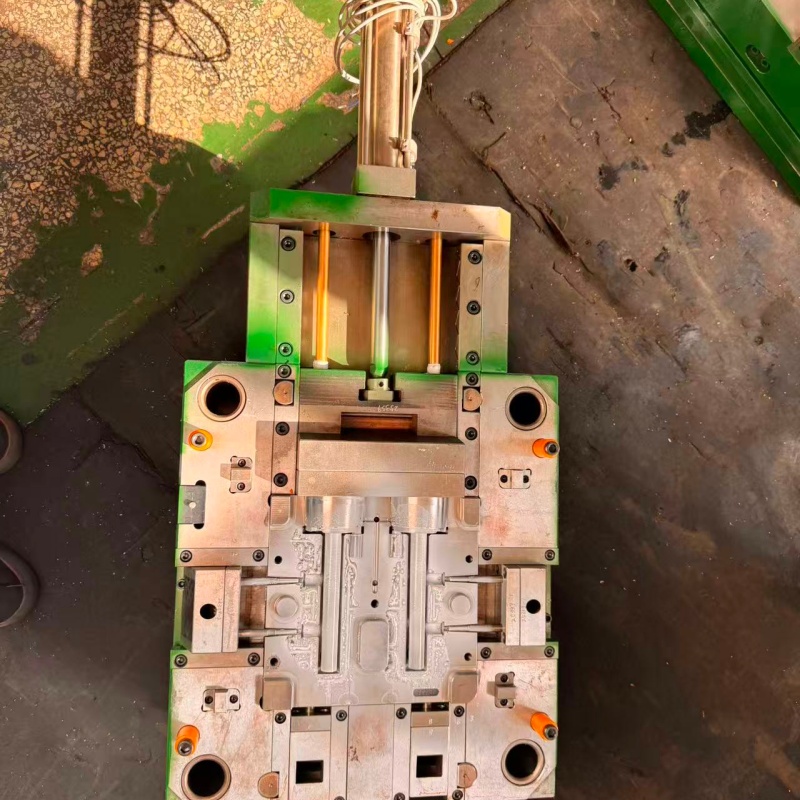

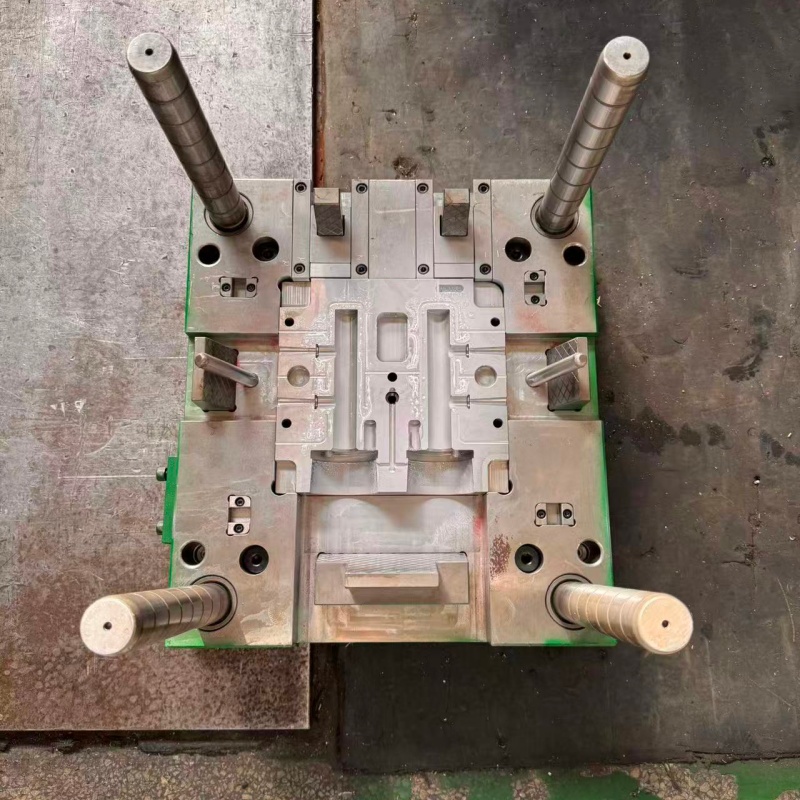

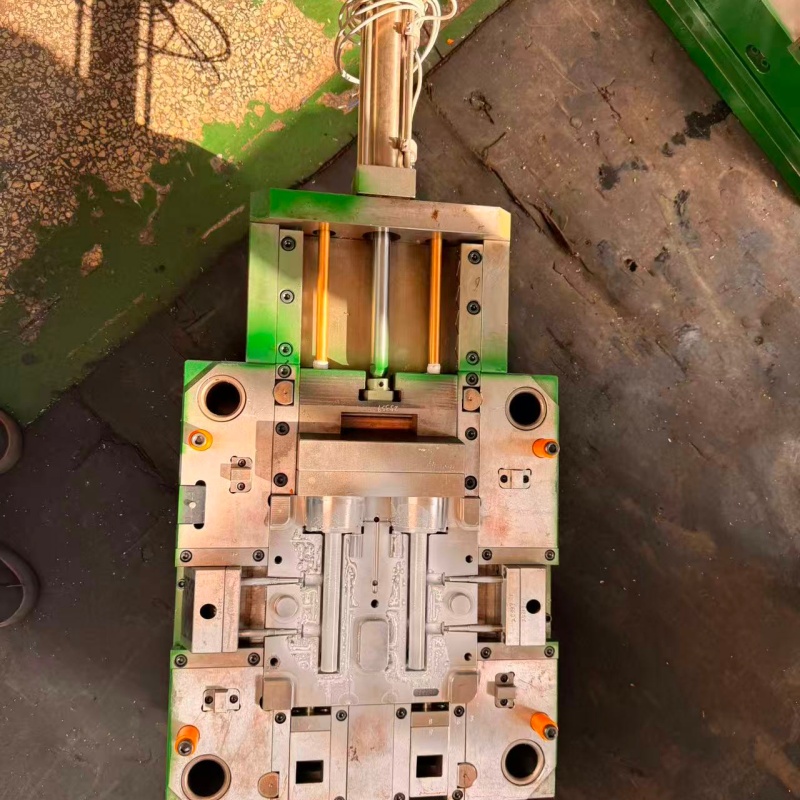

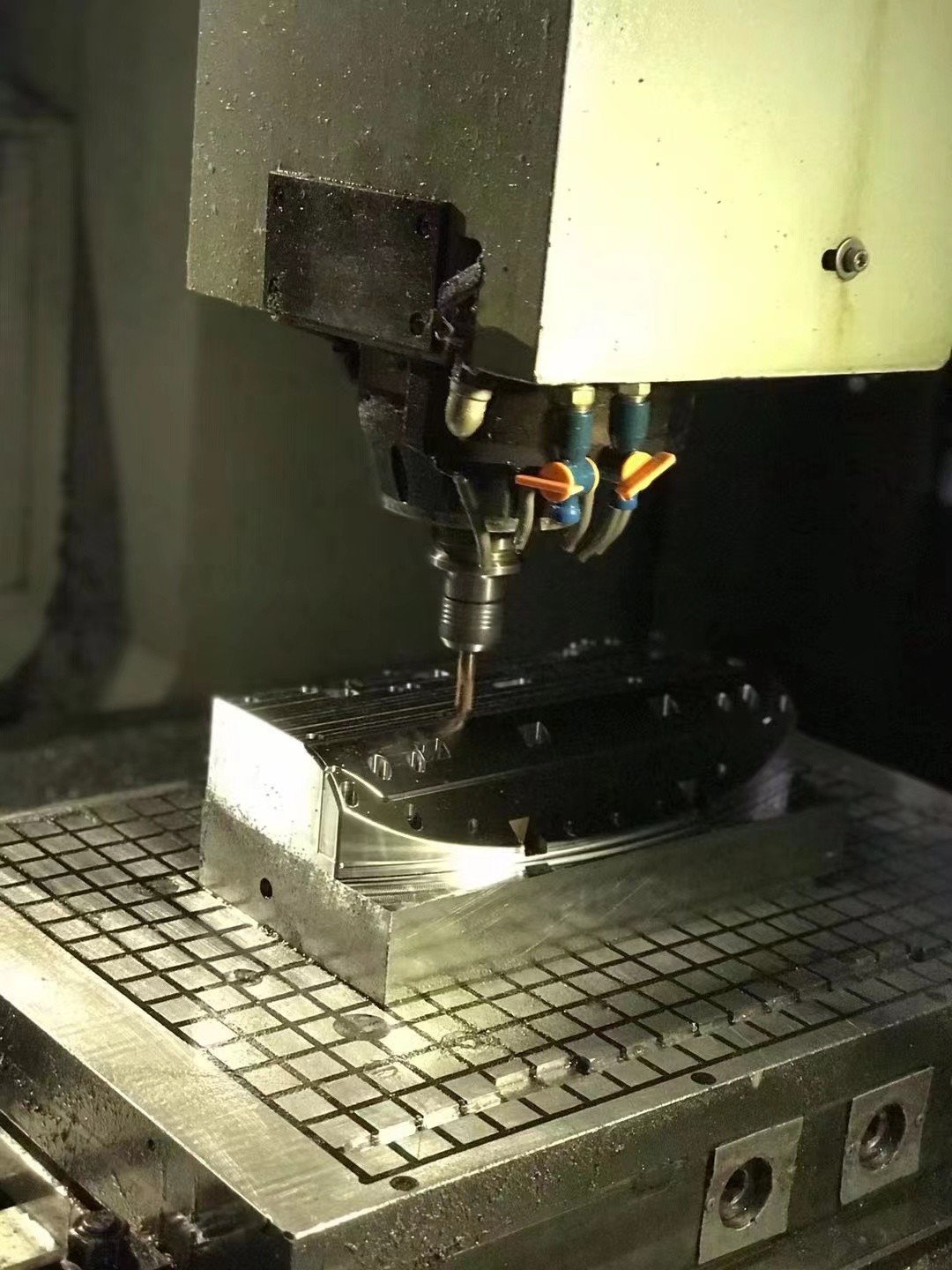

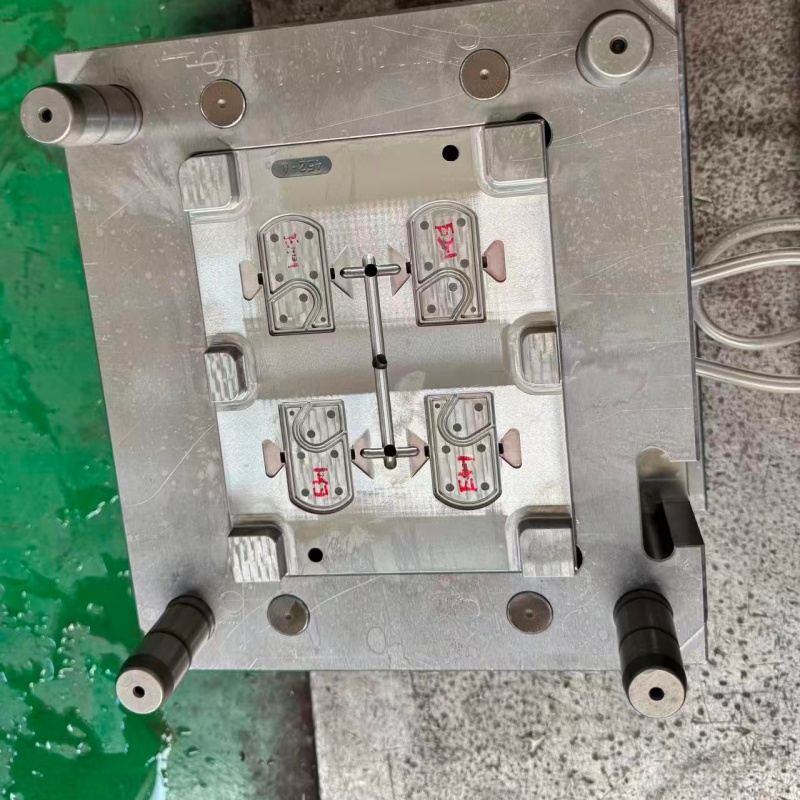

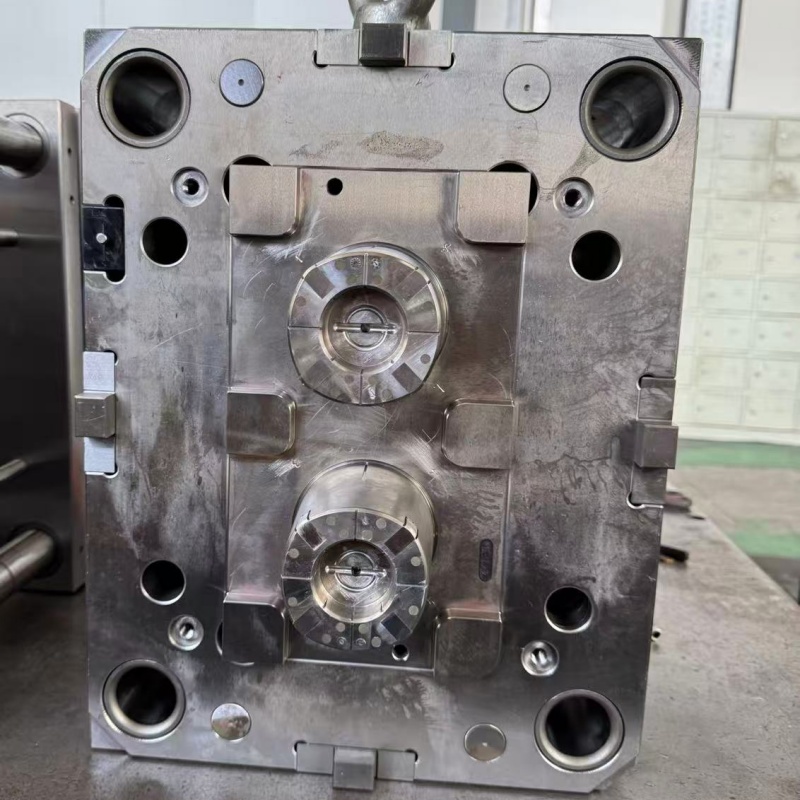

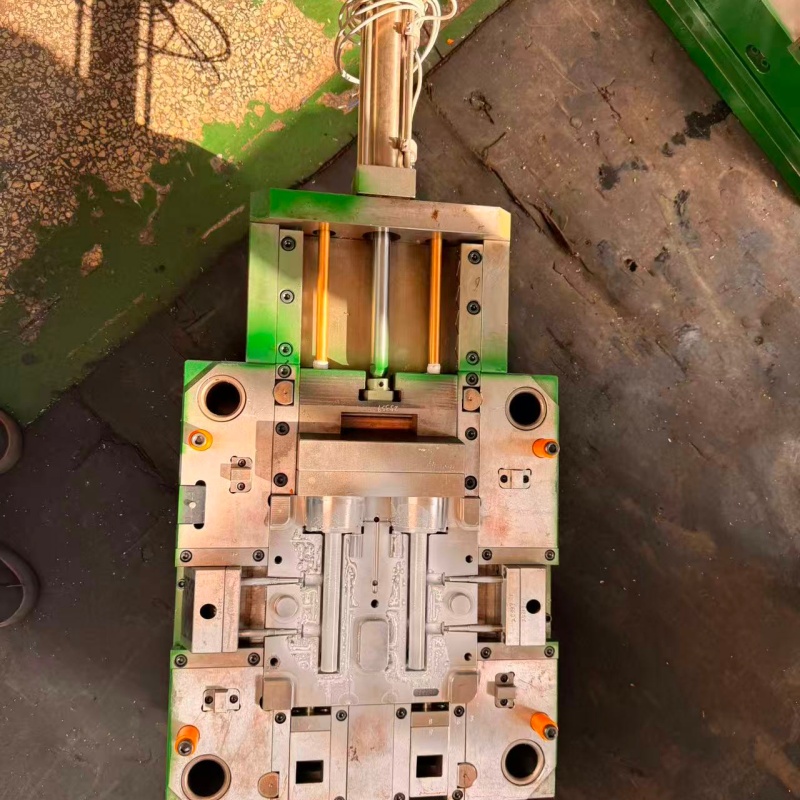

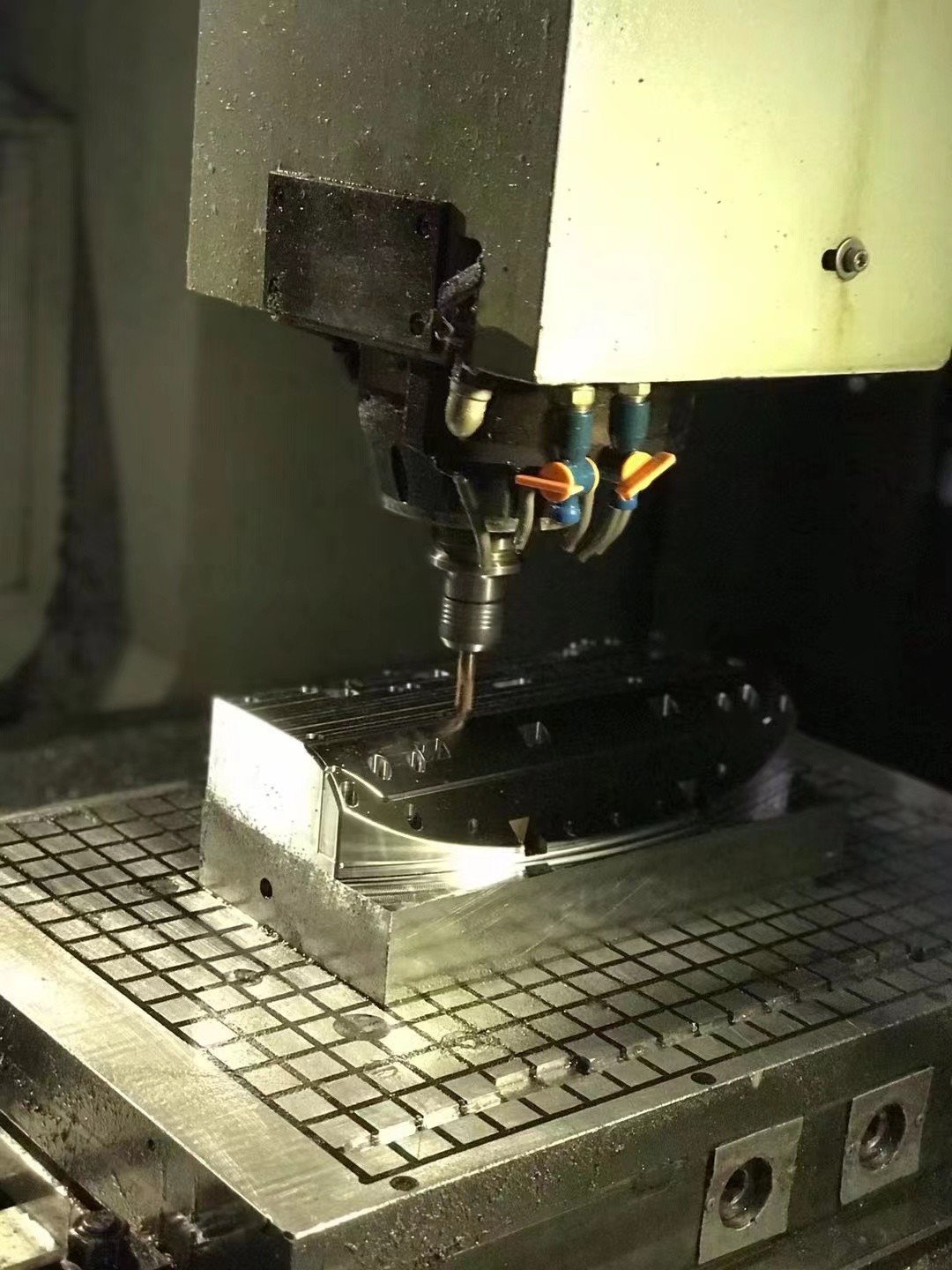

Os moldes são as ferramentas essenciais que definem a forma, o tamanho e o acabamento superficial dos produtos plásticos, e seu projeto é personalizado de acordo com o processo de moldagem escolhido e as especificações do produto. Para a moldagem por injeção — a técnica mais utilizada para produção em larga escala — os moldes consistem em duas metades principais: a cavidade (que forma a superfície externa do produto) e o núcleo (que molda a estrutura interna). Os projetistas de moldes utilizam softwares de desenho assistido por computador (CAD) para criar modelos detalhados e ferramentas de fabricação assistida por computador (CAM) para fabricar moldes em aço de alta resistência ou alumínio, garantindo tolerâncias rigorosas para peças de precisão.

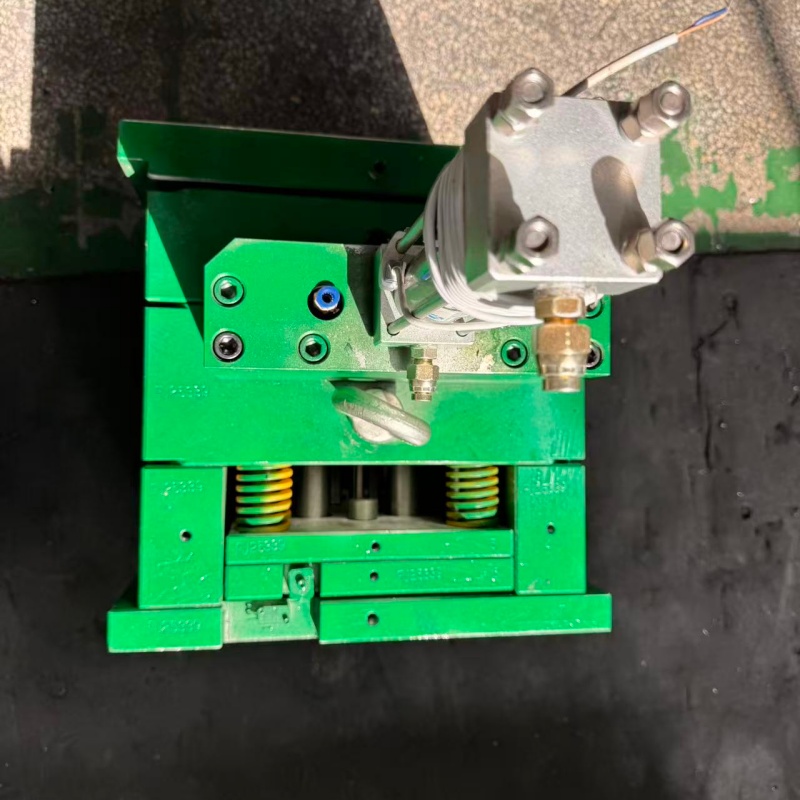

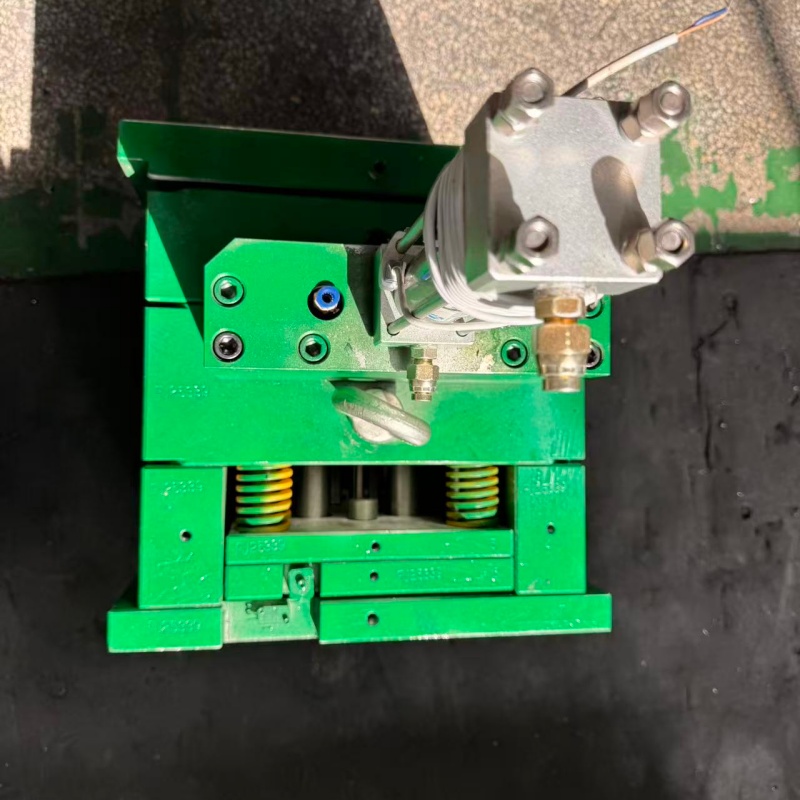

Para produtos especializados, os moldes podem incluir recursos adicionais, como deslizadores para geometrias com reentrâncias, pinos extratores para remoção do produto e canais de refrigeração para regular a temperatura do molde e reduzir os tempos de ciclo. Antes da produção em massa, moldes protótipos são frequentemente usados para validar a viabilidade do projeto e solucionar problemas potenciais, como empenamento ou defeitos de preenchimento.

3. Processo de Moldagem

A moldagem por injeção é o método de moldagem dominante para produtos plásticos, ideal para a produção de peças complexas e consistentes em grandes quantidades. O processo começa com a fusão dos grânulos de resina no cilindro da máquina de moldagem por meio do calor e da força de cisalhamento da rosca rotativa. Assim que o plástico fundido atinge a viscosidade ideal, ele é injetado na cavidade fechada do molde sob alta pressão (tipicamente 100–200 MPa) para garantir o preenchimento completo da cavidade.

Após o plástico esfriar e solidificar no molde (etapa controlada pelos canais de resfriamento), o molde se abre e pinos extratores empurram a peça acabada para fora. Outros processos comuns de moldagem incluem a moldagem por sopro para produtos ocos (como garrafas e recipientes), a extrusão para perfis contínuos (como tubos e filmes) e a moldagem por compressão para componentes espessos e rígidos (como painéis automotivos). Cada processo é selecionado com base na geometria, no volume e nas características do material do produto.

4. Pós-processamento e acabamento

A maioria dos produtos plásticos requer pós-processamento para atender aos padrões finais de qualidade e estética. O corte remove o excesso de material (por exemplo, canais de injeção ou rebarbas) usando cortadores automatizados ou ferramentas manuais, enquanto a remoção de rebarbas elimina arestas vivas para a segurança do usuário. Para produtos com requisitos decorativos ou funcionais, etapas adicionais de acabamento podem incluir:

• Pintura ou impressão: Aplicação de revestimentos ou elementos gráficos para fins de marca ou resistência à corrosão.

• Montagem: União de múltiplos componentes por meio de soldagem ultrassônica, colagem adesiva ou fixadores mecânicos.

• Polimento ou texturização: Melhora a suavidade da superfície ou adiciona acabamentos táteis.

• Tratamento térmico: Alívio das tensões internas para melhorar a estabilidade dimensional.

5. Controle de Qualidade e Inspeção

O controle de qualidade é implementado em todas as etapas da produção para garantir a conformidade com as especificações do projeto e as normas do setor. As matérias-primas recebidas são testadas quanto ao índice de fluidez (MFI) e pureza, enquanto as inspeções durante o processo monitoram a temperatura do molde, a pressão de injeção e o tempo de ciclo para manter a consistência. Após a produção, os produtos acabados passam por verificações dimensionais utilizando máquinas de medição por coordenadas (MMCs), inspeções visuais para detecção de defeitos superficiais e testes mecânicos (por exemplo, resistência à tração, resistência ao impacto) para validar o desempenho.

Para produtos utilizados em setores regulamentados (por exemplo, dispositivos médicos ou embalagens de alimentos), testes adicionais de biocompatibilidade, resistência química e conformidade com as normas de segurança alimentar são obrigatórios antes que os produtos sejam aprovados para distribuição no mercado.

Aplicaremos tinta em spray na superfície do molde para proteção contra ferrugem.

Especificações do produto:

Empresas de Moldagem por Injeção de Aço Inoxidável para Uso Médico |

fábrica | nome do molde | cavidade do molde | núcleo do molde | base do molde | tempo de entrega do molde | tiro(vezes) | tempo circular (segundo) |

Feng Jin | fabricante de moldes | 2 | S136 | 45# | 45 dias | 400000 | 40 |

Outros produtos de moldagem por injeção de plástico que fabricamos para clientes

Em nossa fábrica de injeção, possuímos 15 máquinas de injeção de diferentes tamanhos, grandes e pequenas, com capacidade máxima de 1228 toneladas, capazes de produzir peças plásticas de até 1,5 x 1,2 m.

Empresas de Moldagem por Injeção de Aço Inoxidável para Uso Médico

Podemos oferecer moldes para o Google, moldes para equipamentos de massagem cervical, moldes para kits e muito mais. Entre em contato conosco para solicitar moldes personalizados.

Normalmente, o prazo para a produção de moldes de plástico é de 35 a 45 dias. As etapas são as seguintes: o cliente fornece amostras; nosso designer finaliza o modelo 3D e envia para aprovação do cliente; iniciamos o projeto do molde; encomendamos o aço; realizamos usinagem CNC; fazemos o eletroerosão; montamos o molde; testamos o molde de injeção; enviamos amostras das peças plásticas para os clientes; embalamos; realizamos a entrega; recebemos o feedback do cliente; e abrimos um novo pedido.

Embalagem em caixa de madeira

Para outros produtos plásticos personalizados, envie-nos um desenho 3D ou amostras para orçamento. Ofereceremos sugestões sobre moldes e design, além do melhor preço inicial. Nos últimos anos, participamos de feiras de plástico e borracha em Bangladesh, Rússia, Turquia e Marrocos. Entre em contato conosco para mais informações e, quem sabe, possamos nos encontrar e discutir detalhes sobre a personalização de itens.