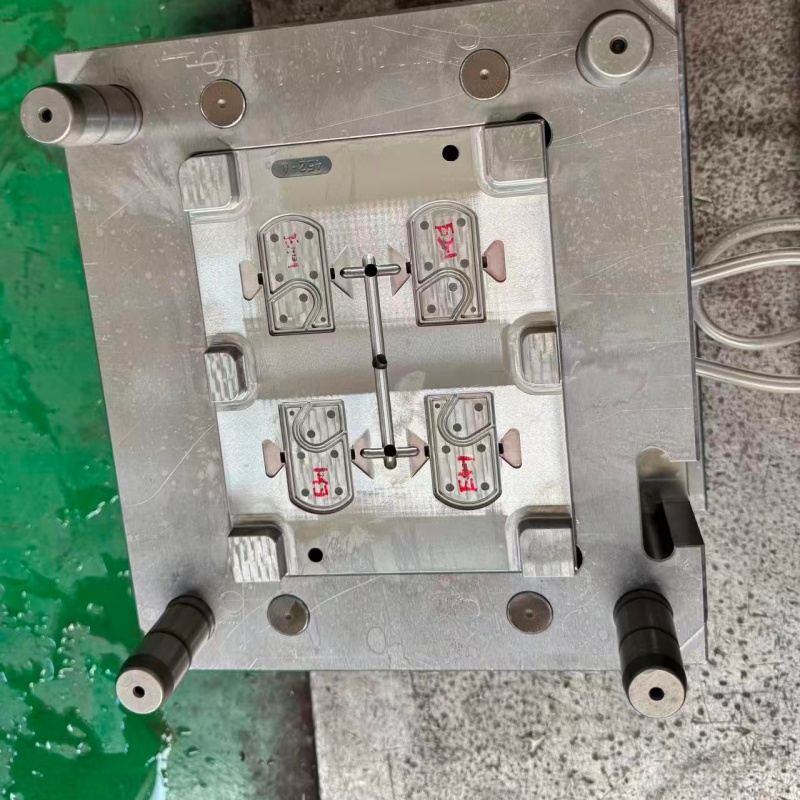

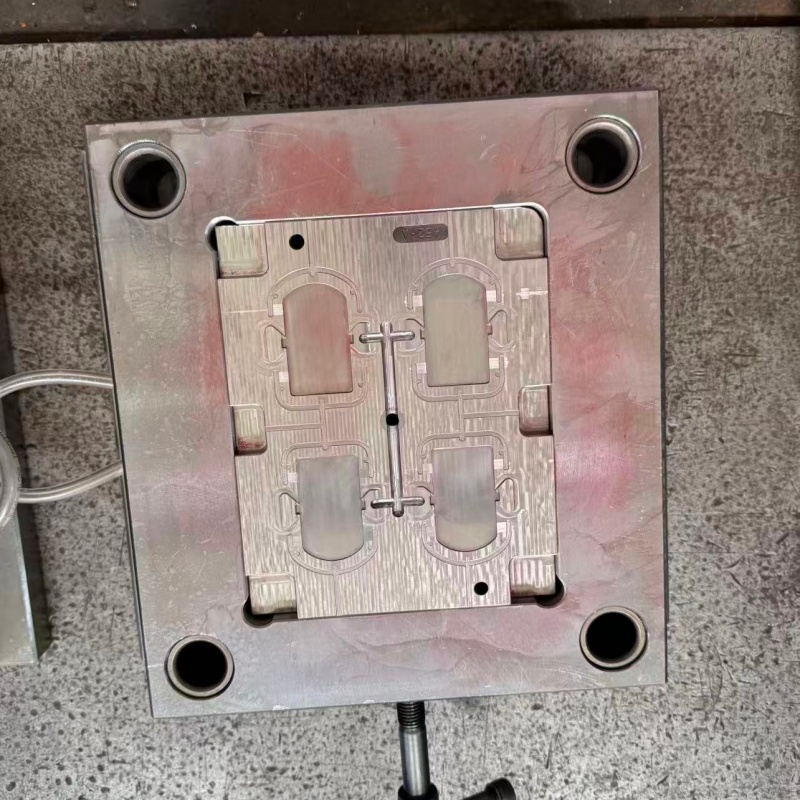

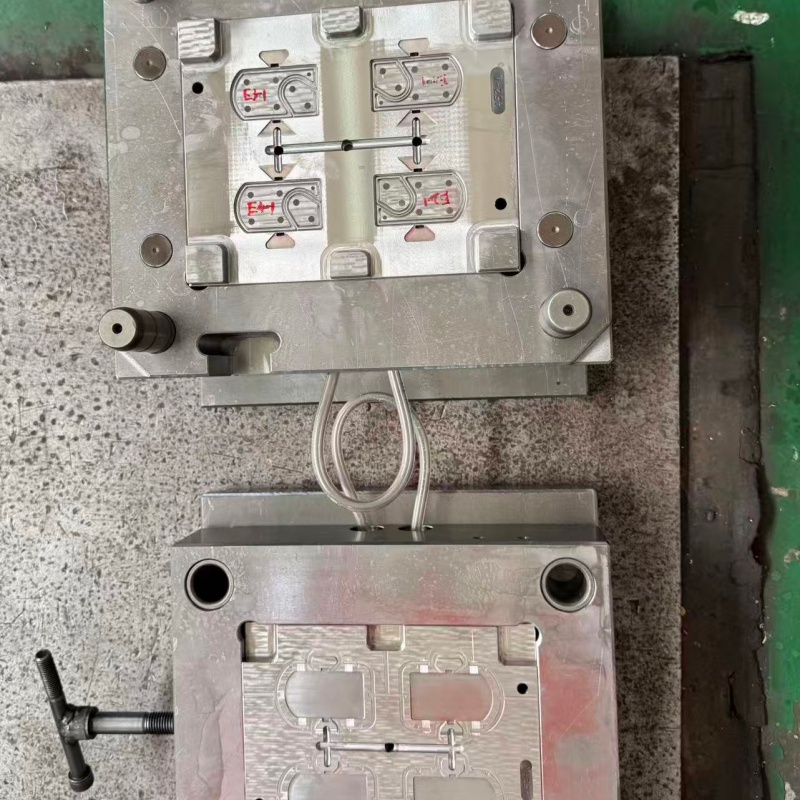

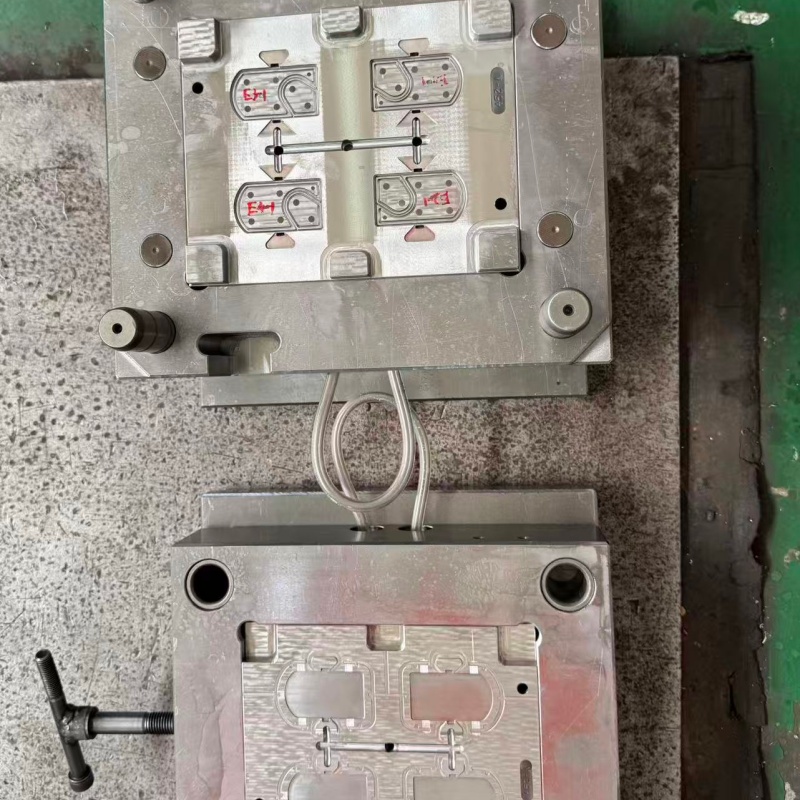

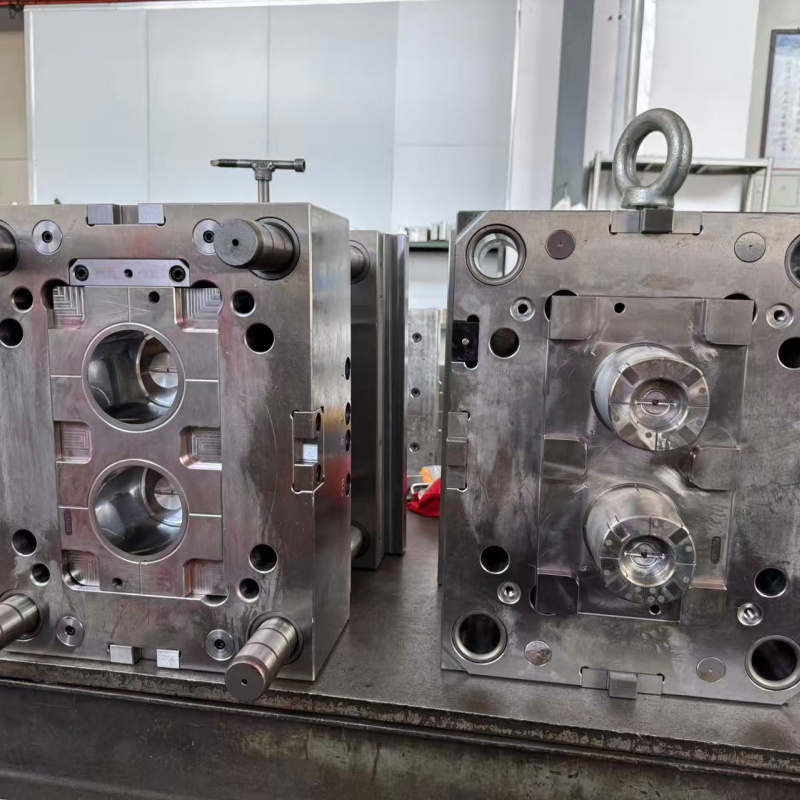

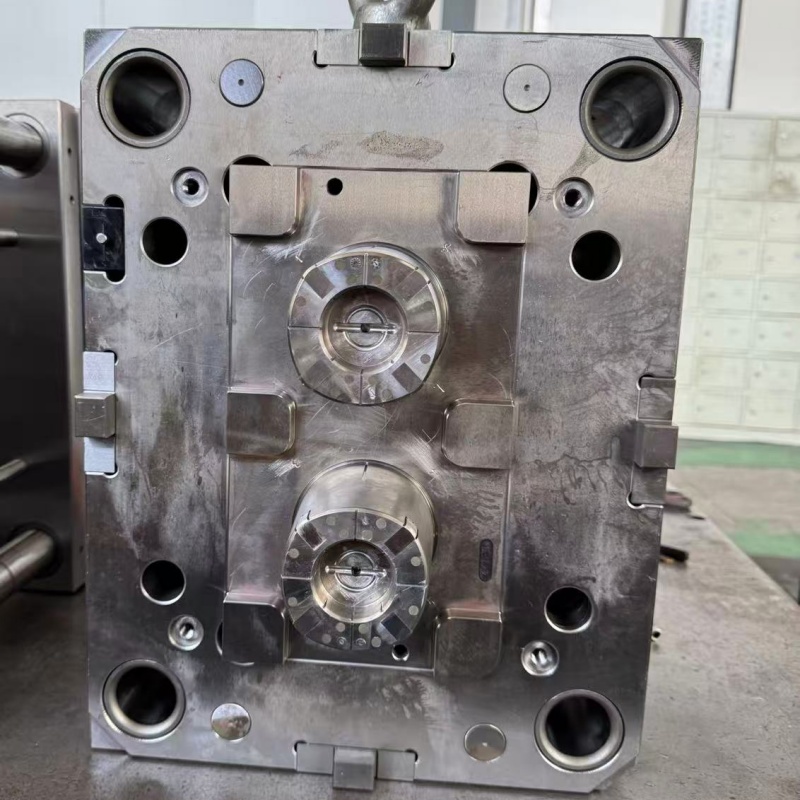

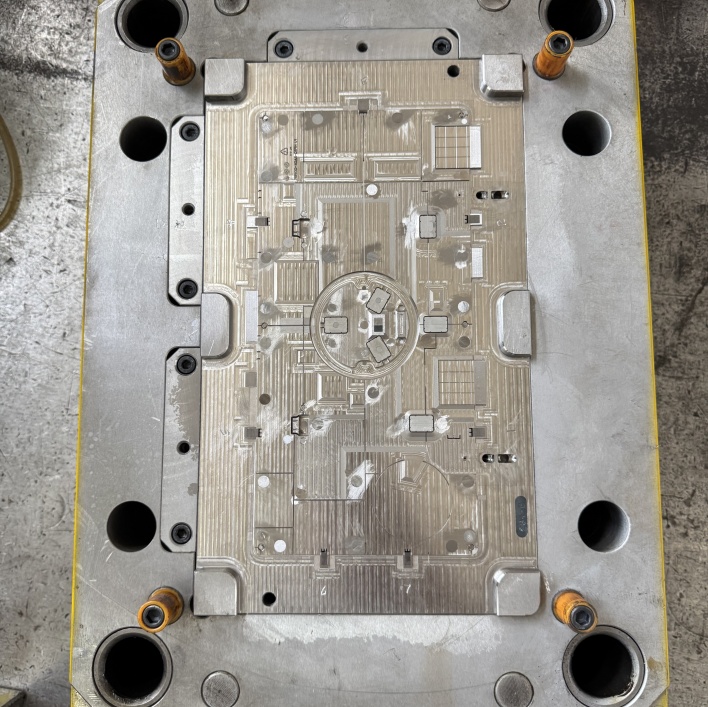

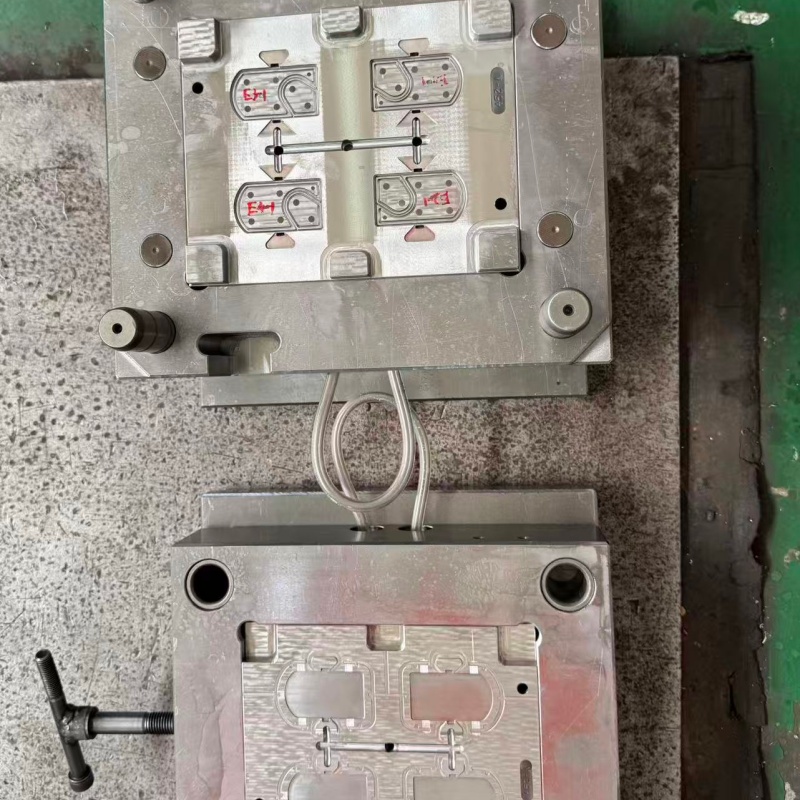

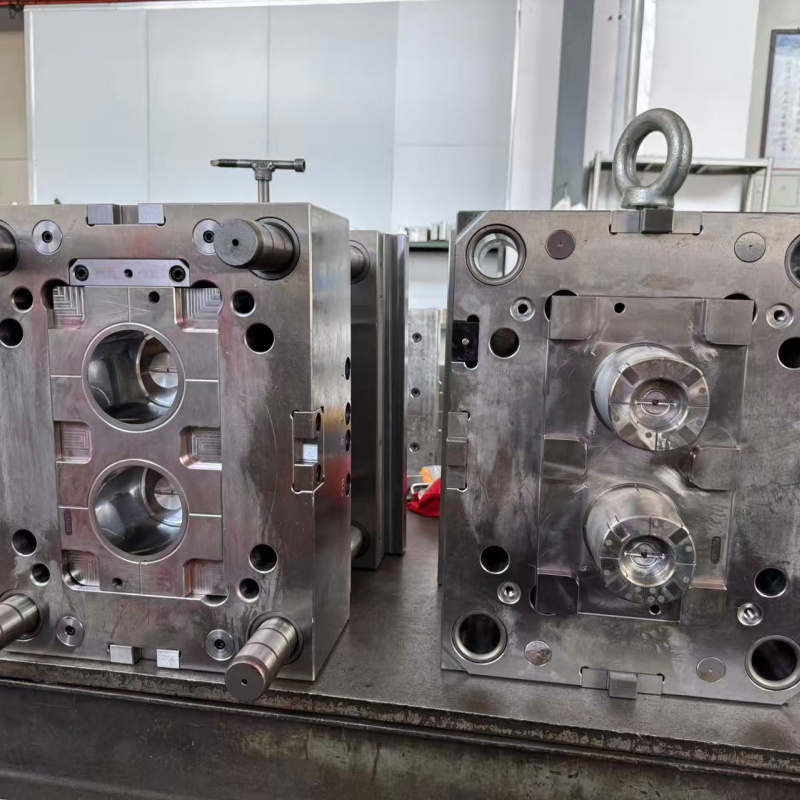

Molde para a tampa plástica do controle remoto do vaso sanitário inteligente

Técnica de fabricação:injeção

Núcleo do molde:S136

Base do molde:Aço 45#

Cavidade:4

Prazo de entrega: 45 dias para teste de trilha de mofo

Especificação do produto:

Empresas de moldagem por injeção médica de aço inoxidável |

fábrica | nome do molde | cavidade do molde | núcleo do molde | base de molde | tempo de entrega do molde | tiro(s) | tempo do círculo (segundo) |

Feng Jin | moldagem de plástico | 4 | S136 | 45# | 45 dias | 400000 | 40 |

Aqui está uma descrição detalhada do processo de fabricação de um molde para caixa de controle remoto de vaso sanitário inteligente, escrito em inglês.

O processo de fabricação de um molde para caixa de controle remoto de banheiro inteligente

A criação de uma carcaça plástica de alta qualidade para um controle remoto de vaso sanitário inteligente começa com a engenharia de precisão e a fabricação de um molde de injeção. Este molde é uma ferramenta complexa que deve atender a padrões rigorosos de durabilidade, precisão e acabamento superficial. O processo envolve várias etapas críticas, desde o projeto inicial até a garantia de qualidade final.

1. Design e Engenharia (DFM - Design for Manufacturability)

O processo começa muito antes do metal ser cortado. Utilizando o modelo CAD 3D da carcaça do controle remoto fornecido pelo designer do produto, os engenheiros de moldes analisam a capacidade de fabricação da peça.

* **Análise de peças:** Eles examinam a uniformidade da espessura da parede, identificam possíveis marcas de afundamento e avaliam ângulos de inclinação para garantir que a peça possa ser ejetada suavemente do molde.

* **Análise de Fluxo do Molde (CAE):** O software simula como o plástico fundido (por exemplo, ABS, PP) preencherá a cavidade do molde. Isso ajuda a prever e prevenir problemas como aprisionamento de ar, linhas de solda e preenchimento irregular, que podem levar a defeitos na peça final.

* **Projeto do Layout do Molde:** Os engenheiros decidem o tipo de molde (por exemplo, duas placas vs. três placas), a localização do ponto de injeção (onde o plástico entra na cavidade), o sistema de ejeção (pinos ejetores, luvas) e o layout do canal de resfriamento. O molde é projetado como uma ferramenta multicavidade para produzir múltiplas carcaças por ciclo, visando maior eficiência.

2. Seleção de materiais

A base do molde é normalmente feita de aço pré-endurecido (por exemplo, P20) para seu bom equilíbrio entre usinabilidade e durabilidade. No entanto, para as **inserções de cavidade e núcleo** — as peças que realmente moldam a carcaça — são utilizados aços para ferramentas de alta qualidade.

* Para produção em alto volume (milhões de ciclos), aços temperados como **H13** ou **Aço inoxidável (por exemplo, S136)** são escolhidos por sua excepcional resistência ao desgaste, resistência à corrosão (importante para acabamentos brilhantes) e capacidade de suportar ciclos prolongados de pressão e temperatura.

3. Usinagem CNC (Desbaste e Acabamento)

Esta é a etapa primária da criação do molde. Os componentes projetados são fabricados com extrema precisão.

* **Usinagem de Desbaste:** Grandes blocos de aço são fresados para criar o formato geral da cavidade e do núcleo. Este processo remove a maior parte do material rapidamente.

* **Semi-acabamento e Acabamento:** Utilizando ferramentas menores e mais precisas, máquinas CNC esculpem meticulosamente a geometria final, incluindo todas as curvas sutis, ranhuras para botões e logotipos. Esta etapa atinge a precisão dimensional e a textura da superfície necessárias.

* **Usinagem por Eletroerosão (EDM):** Para características complexas de difícil acesso para ferramentas de fresamento, como cantos vivos ou nervuras profundas e estreitas, utiliza-se a EDM. Um eletrodo com o formato da característica desejada é usado para erodir o aço com faíscas, obtendo-se assim uma aparência de aço de alta qualidade.

4. Operações Secundárias e Tratamento de Superfície

* **Perfuração e rosqueamento:** São feitos furos para pinos ejetores, linhas de água para resfriamento e parafusos de montagem.

* **Polimento e Texturização:** A superfície da cavidade é extremamente importante, pois define a superfície externa da caixa de plástico. Técnicos polim a cavidade manualmente até obter um acabamento espelhado, resultando em um produto brilhante. Alternativamente, se for necessário um acabamento fosco ou texturizado (por exemplo, toque suave), a cavidade é quimicamente gravada ou gravada a laser para criar essa textura específica.

* **Tratamento térmico:** Os insertos de núcleo e cavidade podem ser tratados termicamente (endurecidos e revenidos) para aumentar sua dureza superficial e estender significativamente sua vida útil operacional.

5. Montagem e encaixe do molde

Todos os componentes usinados individualmente — insertos de cavidade, insertos de núcleo, placas ejetoras, pinos-guia, buchas e sistema de resfriamento — são meticulosamente montados na base do molde. Um mestre ferramenteiro garante que todas as peças se encaixem perfeitamente, sem folgas ou desalinhamentos. O movimento do sistema ejetor e a abertura/fechamento do molde são testados para garantir uma operação suave.

6. Fotos de teste (amostragem) e validação

O molde concluído é montado em uma máquina de moldagem por injeção para seus primeiros testes, conhecidos como **T1 (Primeiro Teste)**.

* **Disparos Iniciais:** A máquina injeta plástico derretido no molde. As peças iniciais produzidas são chamadas de "shots" ou "samples."

* **Inspeção dimensional e visual:** Essas primeiras amostras são cuidadosamente medidas usando CMM (Máquina de Medição por Coordenadas) e outras ferramentas de metrologia para verificar se correspondem ao projeto CAD original. Os engenheiros também verificam se há defeitos visuais, como rebarbas, disparos curtos ou marcas de afundamento.

* **Ajuste fino:** Com base nos resultados, o molde e os parâmetros da máquina (temperatura, pressão, velocidade de injeção) são ajustados. Este é um processo iterativo. Às vezes, pequenas modificações no próprio molde são necessárias, um processo conhecido como ajuste fino do molde.

7. Aprovação final e produção em massa

Após a aprovação das amostras do molde pelo cliente, o molde é liberado para produção em massa. Em seguida, é instalado em máquinas de moldagem por injeção de alta velocidade, onde produzirá, de forma confiável, milhares de caixas idênticas para controles remotos de banheiros inteligentes ao longo de sua vida útil, com manutenção periódica para garantir qualidade consistente.

Em resumo, a fabricação de um molde de injeção é uma mistura sofisticada de engenharia avançada, usinagem de precisão e habilidade artesanal, tudo focado na criação de uma ferramenta que possa produzir em massa um produto de alta qualidade, esteticamente agradável e funcional.

.

Outros produtos de moldes de injeção de plástico que fabricamos para clientes, também podemos fabricar moldes para louças sanitárias, peças esportivas, eletrodomésticos e assim por diante.

Nossa fábrica de injeção, temos 15 conjuntos de máquinas de injeção em tamanhos diferentes, grandes e pequenos, máximo de 1228 toneladas, podemos fazer peças de plástico máximo de 1,5 * 1,2 m

Empresas de moldagem por injeção médica de aço inoxidável

Podemos oferecer moldes do Google, moldes para equipamentos de massagem no pescoço, moldes para kits e assim por diante. Entre em contato conosco para moldes personalizados.

Normalmente, temos de 35 a 45 dias para a produção do molde de plástico. Etapa conforme abaixo: amostras oferecidas pelo cliente - nosso designer finaliza o 3D e envia para confirmação do cliente - começa a projetar o molde - encomenda o aço - processamento CNC - eletroignição - montagem do molde - teste do molde de injeção - envio de amostras de peças de plástico aos clientes - embalagem - entrega - feedback do cliente - novo pedido

Embalagem em caixa de madeira como embalagem padrão de exportação

Para outros produtos plásticos personalizados, envie-nos desenhos 3D ou amostras para cotação. Ofereceremos sugestões sobre moldes e design e ofereceremos o melhor preço para começar. Nestes anos, temos estandes em Bangladesh, Rússia, Turquia e Marrocos para feiras de plástico e borracha. Entre em contato conosco para saber mais sobre como podemos nos encontrar e conversar mais detalhes sobre itens personalizados na feira ou visite nossa fábrica com propósito.